Продукция

-

Проект линии горячей прокатки полосы шириной 1100 мм Тяньцзинь Чжунчжун Готан

-

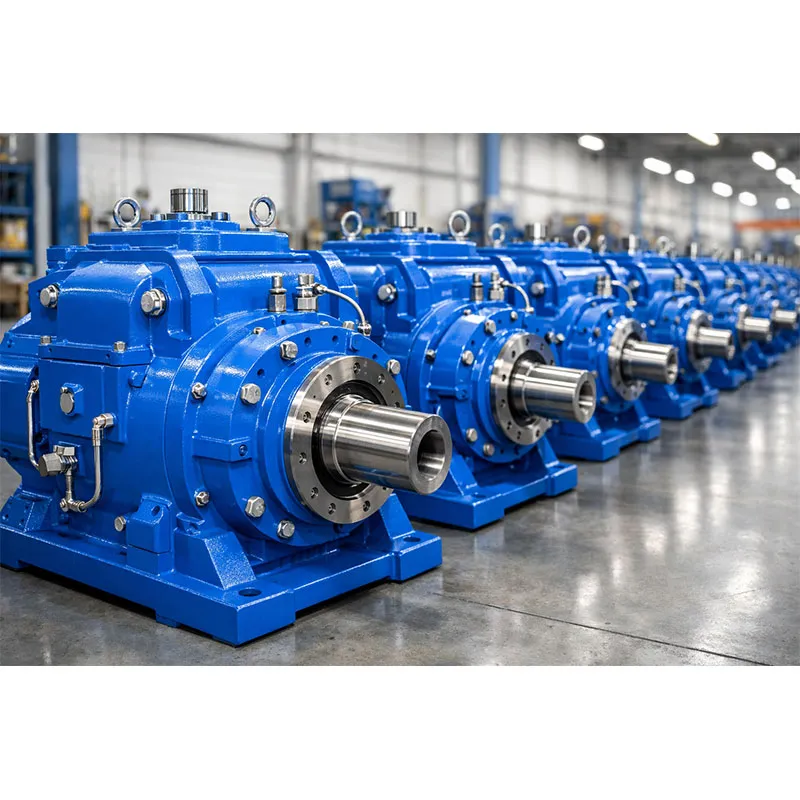

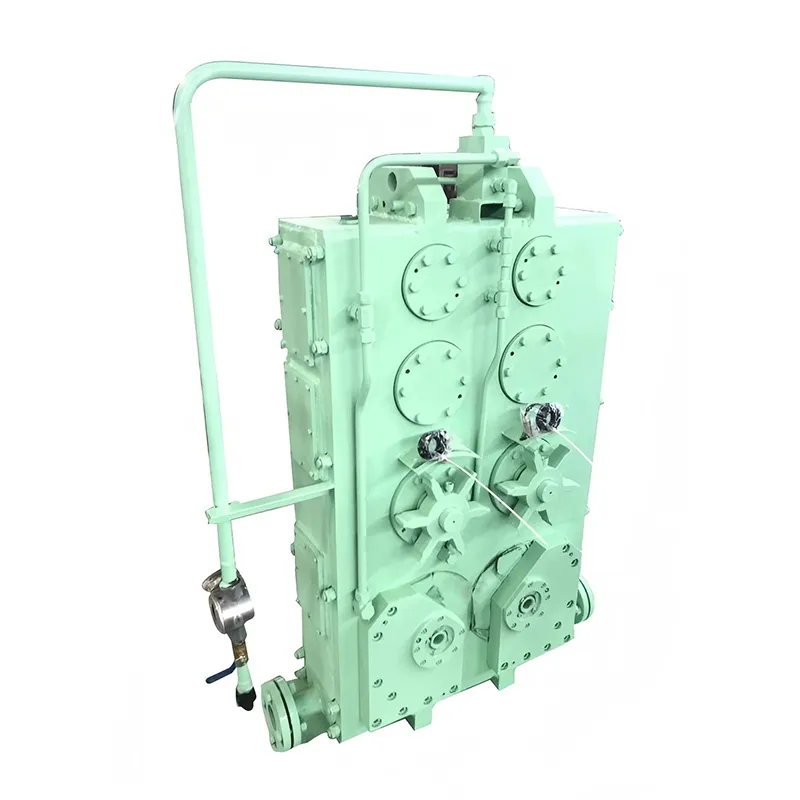

Редуктор типа JB1160 Чайна Ноуфер Технолоджи

-

Проект линии непрерывной термообработки с воздушной подушкой для Жуйминь Чайна Ноуфер Технолоджи (2 разматывателя, 1 моталка)

-

Проект толкательно-тянущей линии травления и правки Янчжоу Хэнжунь(1 разматыватель, 1 моталка)

-

Редуктор для высокоскоростной прокатки катанки и редуктор для высокоскоростной поворотной клети

-

Прокатная клеть с короткой линией напряжений

-

Машина для правки начального участка и валковая правильная машина

-

Проект линии непрерывного травления и правления для Чайна Металлурджи Цзинчэн Таншань Цюаньфэн

-

Прямозубые, косозубые и двухвенцовые зубчатые колеса

-

Главный редуктор Вэйбао Металлургия

-

Редукторы для разматывателя и моталки линии правки-тяжения шириной 2300 мм Юйбо

-

Проект линии подготовки для Чайна Металлурджи Саус Ляньган (2 разматывателя, 1 моталка)

-

Проект №3-4 для Группа «Цинто»(4 разматывателя, 2 моталки)

-

Редуктор для прокатки толстолистового металла и высокоскоростной распределительный редуктор

-

Проект линии подготовки кремнистой стали для Чайна Металлурджи Саус Аньган (2 разматывателя, 1 моталка)

-

Проект №1-2 для Группа «Цинто»(2 разматывателя, 1 моталка)

Главный редуктор PLS750 Тайюань Плай

Химический состав и механические свойства поковок должны соответствовать требованиям JB/T6396 для сталей 20CrMnMo или 20CrMnTi. Для каждой партии, выпущенной из печи, должны проводиться испытания на растяжение и ударную вязкость.

Описание

маркер

Шестерни

1.1 Химический состав и механические свойства:

Химический состав и механические свойства поковок должны соответствовать требованиям JB/T6396 для сталей 20CrMnMo или 20CrMnTi. Для каждой партии, выпущенной из печи, должны проводиться испытания на растяжение и ударную вязкость. После ковки должна проводиться термообработка, тип которой определяется методом плавки: высокотемпературное дегидрирование или нормализация. По этому пункту должны быть предоставлены протоколы проверок.

1.2 Чистота и плавка:

Сталь должна быть электропечной, рафинированной в ковше или подвергнутой вакуумному дегидрированию. Во время литья должны быть приняты меры по предотвращению окисления.

1.3 Коэффициент ковки:

Не менее 3.

1.4 Размер зерен:

В соответствии с YB/T5148, мелкозернистая структура, преимущественно 6-го или более высокого класса, с предоставлением протоколов осмотра.

1.5 Ультразвуковое испытание в состоянии черновой обработки:

Ультразвуковое испытание должно соответствовать GB/T 6402. Класс 1 должен быть достигнут в зонах зубьев шестерни, класс 2 — во всех остальных областях. Не допускаются плотные дефекты, превышающие эквивалент φ3. Представить отчет о проверке.

1.6 Термическая обработка:

Закалка и отпуск или нормализация должны выполняться после черновой обработки;

При цементации следует использовать газовую цементацию с последующим повторным нагревом и закалкой. Контроль качества должен соответствовать JB/T13027, с представлением отчетов о проверке;

Контроль углеродного потенциала во время цементации должен предотвращать образование крупных, сетевых или блочных карбидов;

Ультразвуковое испытание должно проводиться после термообработки отпуска. Магнитно-порошковый контроль должен проводиться после закалки, с представлением отчетов о проверке;

Процесс цементации и закалки должен регистрироваться на термографической бумаге, а значения твердости должны распечатываться и предоставляться Заказчику;

1.7 Твердость поверхности:

Все должно проверяться в соответствии с требованиями чертежа.

1.8 Твердость сердцевины:

Не менее 32 HRC.

1.9 Глубина закаленного слоя поверхности:

Эффективная глубина закаленного слоя определяется как расстояние от поверхности до точки, где твердость достигает 550 HV или 52 HRC. Она не должна превышать указанную максимальную глубину закаленного слоя, в противном случае произойдет увеличение хрупкости на конце зуба.

1.10 Микроструктура:

Металлографическая структура цементированного слоя должна проверяться и классифицироваться в соответствии с GB/T 25744, при этом результаты должны соответствовать следующим требованиям:

Поверхностный мартенсит и остаточный аустенит ≤ класс 4;

Карбиды ≤ класс 3;

Структура сердцевины ≤ класс 4.

Металлографическое исследование должно предоставить микрофотографии термообработанных испытательных стержней для зубчатых колес с максимальным модулем.

1.11 Поверхностные трещины:

Трещины не допускаются; все компоненты должны проходить магнитопорошковую дефектоскопию. В случае обнаружения трещин при шлифовании в процессе обработки, процесс устранения дефектов должен быть одобрен Заказчиком.

1.12 Обработка:

При зубофрезеровании зубчатых колес должны использоваться зубофрезерные фрезы с остаточным шлифованием (профиль зубьев PP);

Шлифование зубчатых колес должно выполняться после сборки с валом или валовым узлом в соответствии с чертежами; зазор между вершиной зуба и буртиком вала после сборки не должен превышать 0,1 мм;

Зубчатые колеса, соответствующие допускам контрольного оборудования, должны проходить 100% контроль. Зубчатые колеса, превышающие допуски, должны проходить внешний контроль, при этом для каждого типа зубчатых колес обязателен контроль первой детали. Контроль должен основываться на отчетах принтера. Данные проверки должны соответствовать таблице параметров зубчатых колес на чертеже;

д. Профиль зубьев должен обеспечивать эффективную длину зацепления. Переход между заточенной зоной зубьев и корневой зоной должен быть плавным, без выступов и углублений.

1.13 После механической обработки области, включая нижнюю часть зубьев зубчатых колес и ступичных пластин, должны быть очищены от загрязнений, таких как окалина.

Корпус редуктора

2.1 Стальные пластины должны пройти предварительную обработку (пластины, не имеющие ржавчины и окалины, могут быть исключены). После термообработки должна быть выполнена дробеструйная очистка. Антикоррозионная грунтовка должна быть нанесена в течение указанного срока после дробеструйной очистки.

2.2 После термообработки должна быть выполнена дробеструйная очистка. Антикоррозионная грунтовка должна быть нанесена после дробеструйной очистки.

2.3 Качество сварки должно соответствовать JB/ZQ4000.3, с классами сварки в соответствии с чертежами. Должна применяться многопроходная сварка. Сварные швы не требуют шлифования, за исключением удаления дефектов.

2.4 Записи кривой нагрева после термообработки сварных швов должны быть предоставлены Заказчику.

2.5 Корпус должен пройти капиллярный контроль.

2.6 Точная обработка корпуса должна выполняться на станках с ЧПУ или цифровым дисплеем. Подрядчик должен проверить и зафиксировать результаты в соответствии с контрольными чертежами, предоставленными Заказчиком.

2.7 После соединения верхней и нижней половин корпуса зазор на поверхности соединения не должен превышать 0,05 мм по всей длине соединения.

2.8 Внутренняя полость должна быть покрыта двумя слоями грунтовки и двумя слоями маслостойкой краски. Ее маслостойкость должна соответствовать соответствующим стандартам, а цвет верхнего слоя должен соответствовать цветовому эталону, предоставленному Заказчиком.

Сборка и упаковка

3.1 Среда сборки должна быть чистой. Все компоненты сборки должны быть чистыми, без ржавчины, острых краев и заусенцев. Особое внимание следует уделять чистоте внутри корпуса.

3.2 Перед сборкой подшипники должны быть проверены на зазор в соответствии с данными, указанными в выбранном образце, с ведением записей. После проверки подшипники должны быть повторно упакованы. Во время сборки упаковка должна вскрываться только по мере установки компонентов, чтобы подшипники оставались чистыми и не загрязнялись.

3.3 При проверке зазора между парами зубчатых колес и схем контактов не должны использоваться методы с использованием свинцового провода или порошка красного свинца. Записи о проверках должны вестись и предоставляться Стороне А. Контакт