Продукция

-

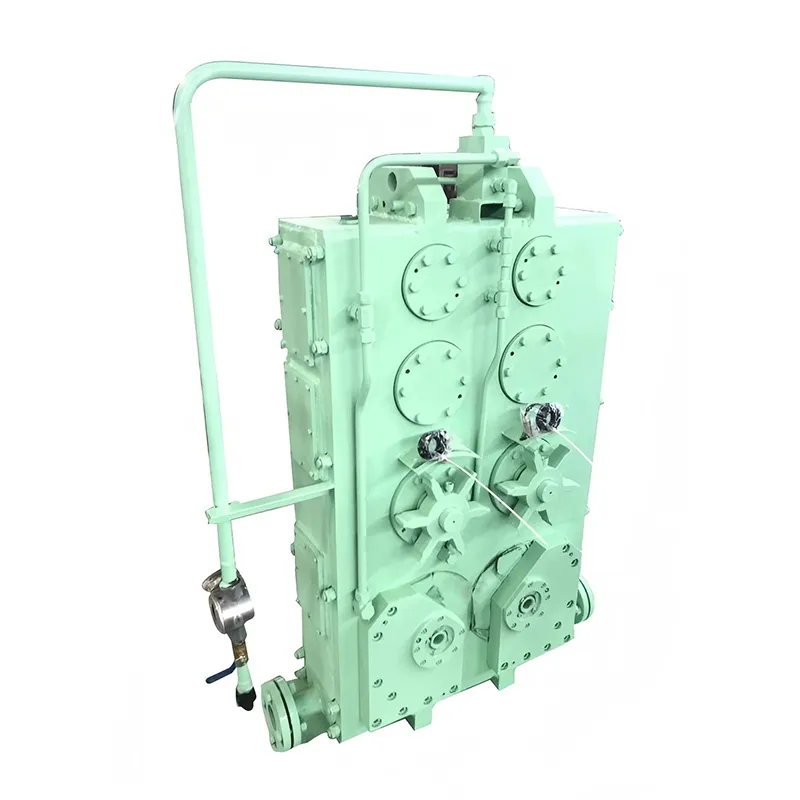

Зубчатая коробка передач прокатного стана

-

Проект для Ичжун (CFHI) Учжоу Синьфэн(2 разматывателя, 2 моталки)

-

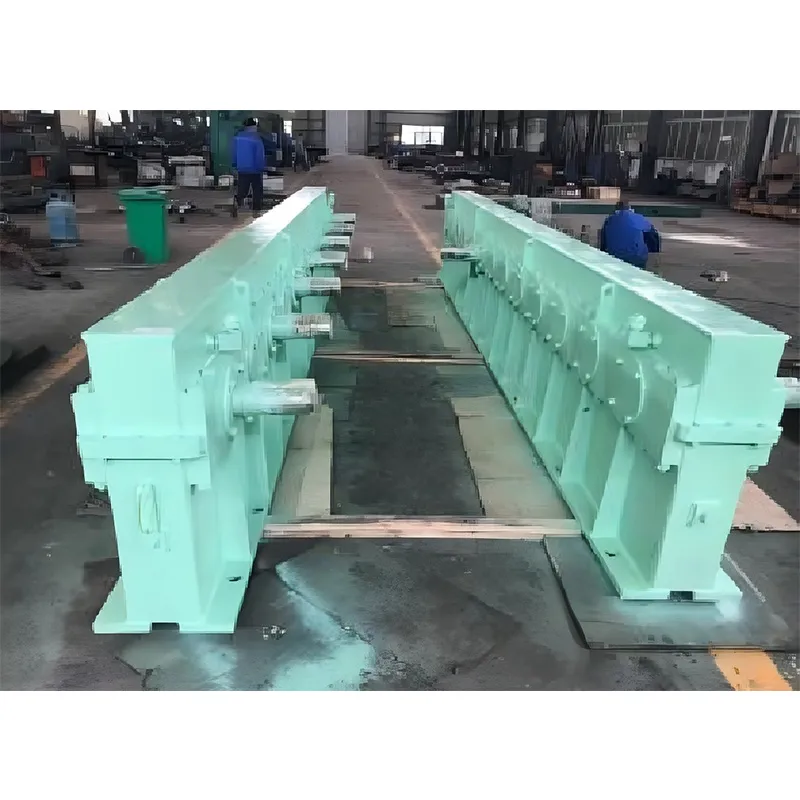

Закрытая прокатная клеть с цельнолитой станиной

-

Прямозубые, косозубые и двухвенцовые зубчатые колеса

-

Редуктор типа JBYN420 Чайна Ноуфер Технолоджи

-

Проект линии подготовки кремнистой стали для Чайна Металлурджи Саус Аньган (2 разматывателя, 1 моталка)

-

Проект линии непрерывной термообработки с воздушной подушкой для Жуйминь Чайна Ноуфер Технолоджи (2 разматывателя, 1 моталка)

-

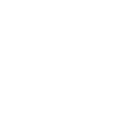

Реверсивная зубчатая коробка передач для тяжелой прокатки алюминиевых материалов

-

Линия травления и отжига в Индонезии Ичжун (CFHI) Иньдо Жуйпу(2 разматывателя, 1 моталка)

-

Линия травления и правления №1 шириной 2250 мм для Чайна Металлурджи СИЭЙДИ Гуанси Шэнлун (1 разматыватель, 1 моталка)

-

Раздаточная коробка передач для транспортировки

-

Чистовой стан холодной прокатки алюминиевой ленты шириной 1850 мм для Лидао Чайна Ноуфер Технолоджи (1 разматыватель, 1 моталка)

-

Редуктор типа DCY

-

Проект №3-4 для Группа «Цинто»(4 разматывателя, 2 моталки)

-

Цилиндрический редуктор и редуктор развернутого типа

-

Черновой стан непрерывной прокатки шириной 800 мм для Хэнтун Чайна Ноуфер Технолоджи

Проект линии непрерывного травления и отжига для Чайна Металлурджи Саус Ляньган (8 комплектов)

Стандартные анкерные болты должны соответствовать требованиям GB/T799-1988, класс 4.6.

Анкерные болты с Т-образной головкой должны соответствовать требованиям JB/ZQ4362-1997, класс 5.6 (для разматывающих устройств, перемоточных устройств и опор для хранения рулонов).

Описание

маркер

Технические требования к проектированию и изготовлению

1.1 Анкерные болты

1) Стандартные анкерные болты должны соответствовать требованиям GB/T799-1988, класс 4.6.

2) Анкерные болты с Т-образной головкой должны соответствовать требованиям JB/ZQ4362-1997, класс 5.6 (для разматывающих устройств, перемоточных устройств и опор для хранения рулонов).

3) Оборудование платформы должно быть закреплено с помощью стандартных болтов с шестигранной головкой, соответствующих GB/T5782-2000, класс 8.8.

4) Контрзатяжные анкерные болты должны соответствовать GB/T953-1988, класс 5.6.

1.2 Рамы и основания

1) Отверстия для анкерных болтов должны быть обработаны в соответствии с требованиями к грубой подгонке, установленными GB/T5277-1985.

2) Все монтажные поверхности прокладок на различных рамах и основаниях должны быть обработаны для контакта с фундаментами или платформами.

3) Если рамы или основания имеют перекрывающиеся установки с соседним оборудованием, размеры должны быть обработаны так, чтобы соответствовать точкам соединения соседнего оборудования.

4) Все основания оборудования на стальных платформах/встроенных стальных пластинах должны быть оснащены удерживающими блоками по периметру. Они должны быть приварены после регулировки на месте. Рекомендуемые размеры блоков: 25x45x120.

1.3 Типы и размеры пазов для сварки

1) Края сварных стальных пластин толщиной более 20 мм, как правило, требуют пазов.

2) Основные типы и размеры пазов для сварки должны соответствовать GB985-1988.

1.4 Шероховатость поверхности (не менее указанных значений)

1) Резанные поверхности стальных пластин: Ra=50 мкм.

2) Литые поверхности: Ra=50 мкм.

3) Поверхности, соприкасающиеся с внутренними/наружными кольцами подшипников качения: Ra=1,6 мкм.

4) Поверхности скользящего контакта: Ra=1,6 мкм.

5) Другие соприкасающиеся поверхности: Ra=3,2 мкм.

6) Контактные поверхности узлов: Ra=12,5 мкм.

7) Контактные поверхности между основаниями оборудования и фундаментами или платформами должны быть отшлифованы до Ra=25μm.

8) Ролики с резиновым покрытием: торцевые поверхности до Ra=12,5μm; наружные цилиндрические поверхности должны быть шероховатыми, с предварительной шероховатостью Ra=6,3μm.

9) Все наружные цилиндрические поверхности роликов до Ra=6,3μm; несопрягаемые внутренние цилиндрические поверхности до Ra=12,5μm.

1.5 Допуски по форме и положению роликов, испытания статической балансировки, профиль роликов и корпуса подшипников качения

1) Цилиндричность: рассчитана на 10 мкм для Ø110; 14 мкм для Ø200 и Ø250; 16 мкм для Ø300; 20 мкм для Ø500; 25 мкм для Ø560. Ø800 рассчитан на 30 мкм; >Ø800 рассчитан на 40 мкм.

2) Соосность наружной цилиндрической поверхности ролика относительно оси подшипника A-B (опорная линия): Ø110 до Ø25 мкм; Ø200, Ø250 до Ø30 мкм; Ø300, Ø500 до Ø40 мкм; Ø800 рассчитаны на Ø50 мкм; >Ø800 рассчитаны на 60 мкм.

3) Все типы роликов, включая: управляющие ролики, направляющие ролики, натяжные ролики, холостые ролики, прижимные ролики и т. д., должны проходить испытания на статическую балансировку до класса G6.3 (GB/T9239-1988). Ролики со скоростью вращения более 300 об/мин или диаметром более Ø500 должны проходить динамическую балансировку до класса G6.3. Противовесы должны быть расположены внутри, чтобы не влиять на внешний вид.

4) Оба конца всех роликов должны иметь разъемные подшипниковые корпуса с фланцами, предпочтительно закрепленные четырьмя болтами. По возможности следует выбирать стандартизированные подшипниковые корпуса, материал которых указан в чертежах заказа как ZG270-450.

5) Все ролики с резиновым покрытием должны иметь следующую пометку в чертежах: «Отверстия для доступа к сварке должны быть заглушены после обработки ролика».

1.6 Допуски по форме и положению (не менее указанных значений)

1) Класс допуска по форме и положению для двухслойных ножниц и разгрузочных ножниц: класс 6. Шероховатость поверхности сопрягаемых поверхностей ножниц и держателей ножниц: Ra=1,6 мкм. Площадь свободного контакта не должна быть менее 75%.

2) Класс допуска по форме и положению для другого оборудования: класс 7.

1.7 Неуказанные допуски

1) Неуказанные допуски по размерам должны соответствовать GB/T 1804-1992, класс m.

2) Неуказанные допуски по форме и положению должны соответствовать GB/T 1184-1996, класс K.

1.8 Оборудование (пневматическое, гидравлическое, сухое масло) Трубопроводы и электропроводка на месте

1) На отдельных схемах трубопроводов для всех типов сред должны быть указаны методы соединения, размеры соединений и обозначения портов для промежуточных трубопроводов. Точки соединения между отдельными пневматическими/гидравлическими трубопроводами и промежуточными трубопроводами должны располагаться на стороне привода агрегата. Точки соединения между отдельными трубопроводами сухого масла и промежуточными трубопроводами должны располагаться на рабочей стороне агрегата.

2) Все фитинги для соединения труб гидравлической системы (включая трубопроводы отдельного оборудования, внутренние трубопроводы станции и промежуточные трубопроводы) и трубопроводы смазки (включая трубопроводы сухого масла и жидкого масла) должны быть выполнены из сварных фитингов, соединителей труб, колен или сварных парных фланцев. Сварка труб к соединительным фитингам должна быть выполнена встык; сварка в муфту запрещена. Все соединения между трубопроводами и гидравлическими цилиндрами, гидравлическими двигателями, распределителями, фильтрами, точками смазки тонким маслом и т. д. должны быть выполнены с использованием сварных трубных фитингов. В трубопроводах сухой смазки маслом оба конца медных трубок, соединяющих распределители с точками смазки, должны быть оснащены зажимными фитингами.

3) Материалы для трубных фитингов: гидравлические трубопроводы должны быть изготовлены из нержавеющей стали (с резьбовыми фитингами из углеродистой стали), трубопроводы для смазки тонким маслом — из углеродистой стали, трубопроводы для смазки сухим маслом — из нержавеющей стали, а трубопроводы для сжатого воздуха — из оцинкованной стали (из нержавеющей стали в зонах, промытых щелочью).

1.9 Сборка оборудования и маркировка центральной линии (не менее указанных значений)

1) Параллельность центральной линии подшипника A-B (опорная линия), соединяющей соседние валки в пределах одного и того же оборудования, должна составлять 150 мкм.

2) Перпендикулярность центральной линии подшипника A-B, соединяющей соседние валки, по отношению к центральной линии рамы оборудования должна составлять 150 мкм.

3) Отклонение геометрического центра внешней цилиндрической поверхности ролика относительно центральной линии рамы оборудования (совпадающей с центральной линией агрегата) должно составлять ±1 мм.

4) Подшипники должны быть полностью заполнены смазкой, указанной как литиевая смазка экстремального давления 1-го класса (стандарт № GB7323-1994).

5) Рама оборудования, которая проходит параллельно линии ленты, должна иметь центральную идентификационную маркировку « » (табличка из нержавеющей стали) на обоих концах на верхней поверхности, расположенную в месте, где она легко видна и совпадает с осью агрегата. Это облегчает заводскую инспекцию и установку на месте.

1.10 Покрытие оборудования

1) Все необработанные и немонтируемые поверхности должны быть покрыты. Контактные поверхности установки с фундаментом должны быть покрыты антикоррозионным маслом (приобретенные компоненты должны сохранять исходный цвет покрытия, если не указано иное).

2) Сварные конструктивные элементы должны быть покрыты антикоррозионной грунтовкой сразу после снятия напряжений, а после завершения сборки — верхним слоем покрытия.

3) Обработанные поверхности также должны пройти антикоррозионную обработку, например, нанесение смазки или покрытие масляной бумагой.

4) Требования к покрытию должны соответствовать QGLZB 4024-2018_Технические спецификации по окраске и антикоррозионной защите холоднокатаных изделий. Для нанесения покрытия специально предписано использование распылителя.