Продукция

-

Чистовой стан холодной прокатки алюминиевой ленты шириной 1850 мм для Лидао Чайна Ноуфер Технолоджи (1 разматыватель, 1 моталка)

-

Звездочки & ведущий/ведомый вал-шестерня

-

Прокатная клеть с короткой линией напряжений

-

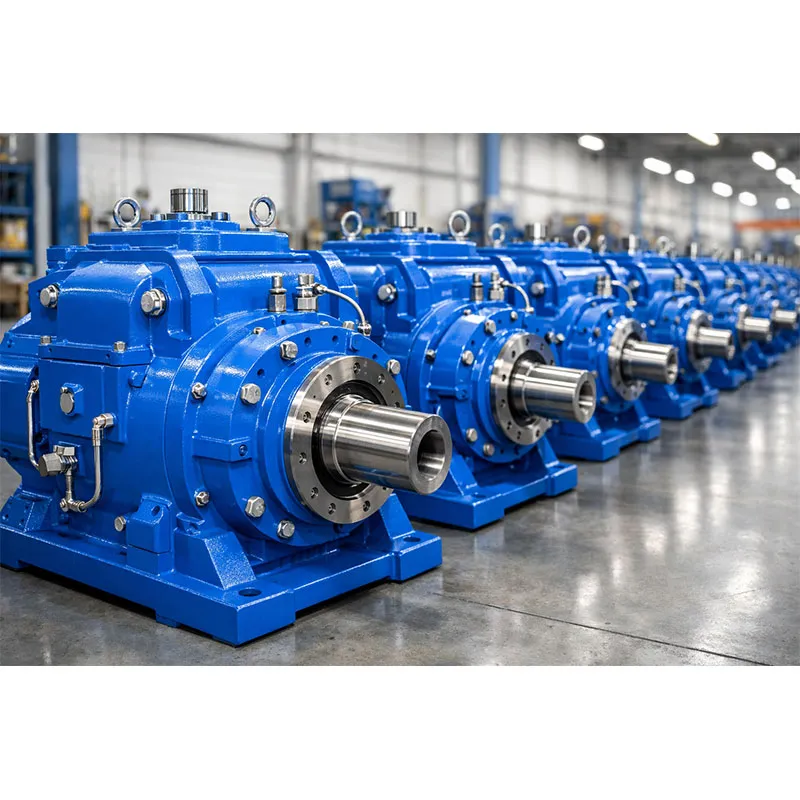

Редуктор типа DCY

-

Шлицевое зубчатое колесо & вал-шестерня короткой длины

-

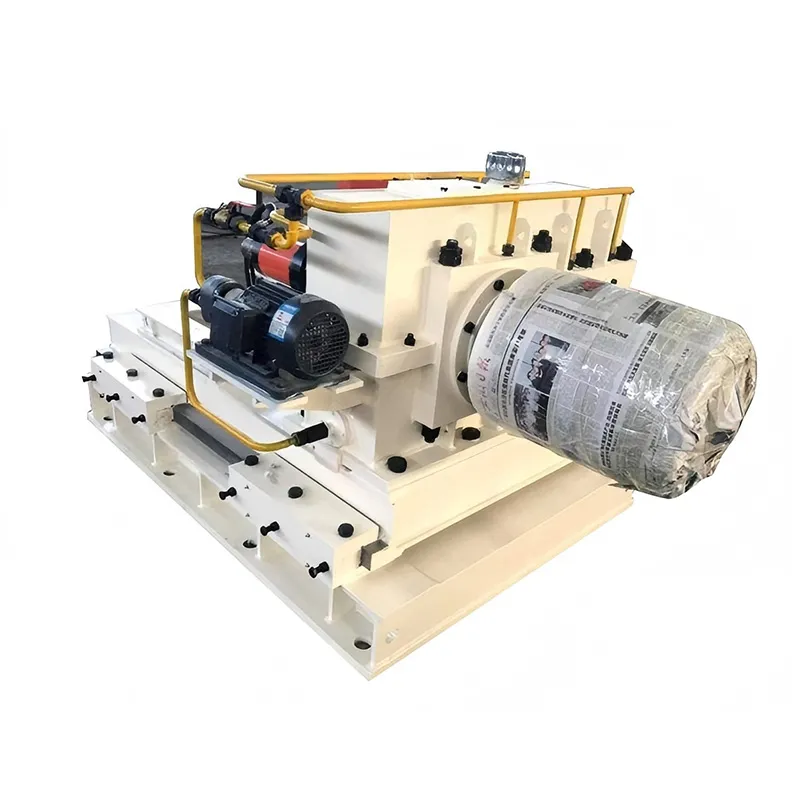

Раздаточная коробка передач для транспортировки

-

Проект линии подготовки для Чайна Металлурджи Саус Ляньган (2 разматывателя, 1 моталка)

-

Проект линии подготовки кремнистой стали для Чайна Металлурджи Саус Аньган (2 разматывателя, 1 моталка)

-

Дифференциальный редуктор

-

2 комплекта для линии щелочной очистки для Шаньдун Чуансинь №1 Чайна Ноуфер Технолоджи

-

Комбинированный редуктор Линюаньская сталь

-

Редукторы для левой и правой моталок Сиань Вэйбао Металлургия

-

Редуктор с зубчатой рейкой ограничительного типа ZS

-

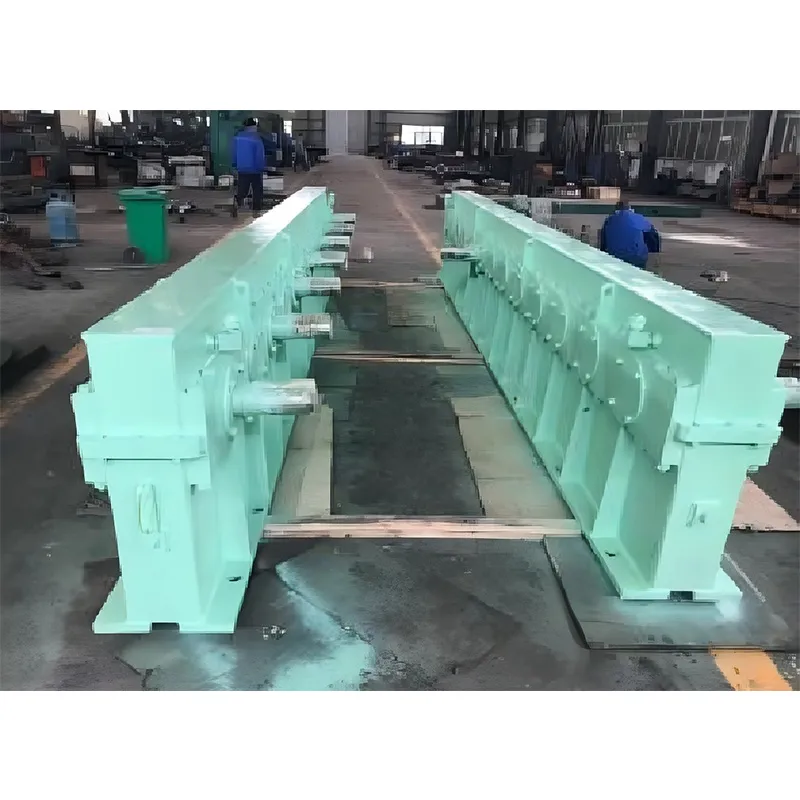

Закрытая прокатная клеть с цельнолитой станиной

-

Прямозубые, косозубые и двухвенцовые зубчатые колеса

-

Установка для выдавливания слитков

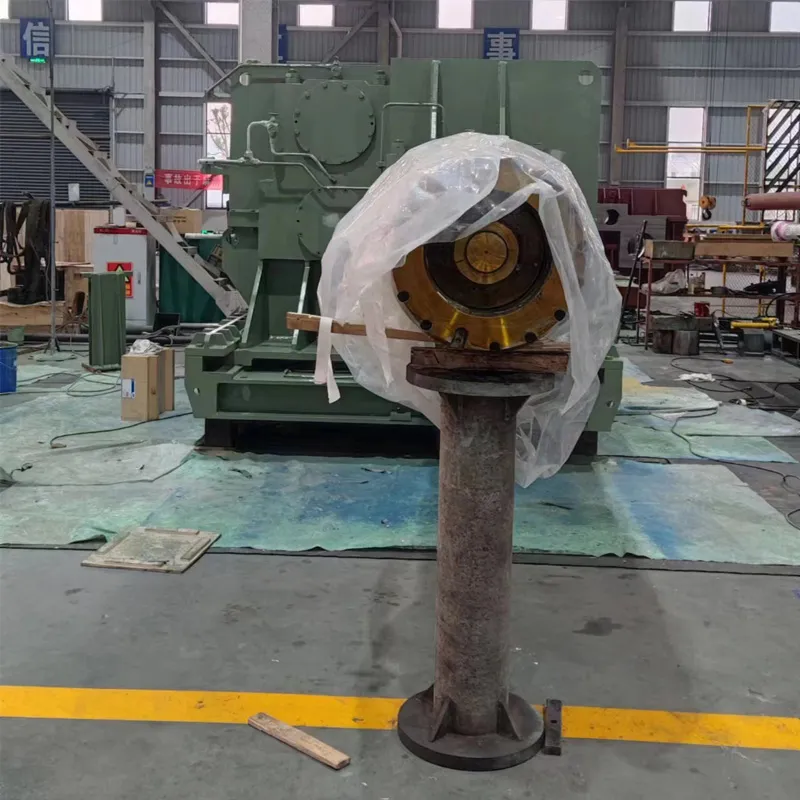

Проект редуктора разматывателя для линии подготовки Тайюаньской стали (1 разматыватель)

Сырье (максимальный вес рулона): макс. 40 т

Барабан разматывателя (диапазон расширения): 675–790 мм

Конструкция барабана разматывателя: клиновая (косоклиновая) система

Описание

маркер

Основные технологические параметры разматывателя

Сырье (максимальный вес рулона): макс. 40 т

Барабан разматывателя (диапазон расширения): 675–790 мм

Конструкция барабана разматывателя: клиновая (косоклиновая) система

Способ размотки: верхняя размотка

Передаточное число главного редуктора разматывателя: i = 4

Передаточное число вспомогательного редуктора разматывателя: i = 12 / i = 24 (двухскоростной)

Скорость линии: 60 / 120 м/мин

Натяжение при размотке: макс. 35,3 кН

Тип двигателя: 3-двигателя M3BP 355SMC 6B3 (ABB)

Параметры двигателя: Мощность 250 кВт

Способ смазки:

Зацепление и подшипники корпуса редуктора: принудительная циркуляционная смазка жидким маслом

Барабан: ручная консистентная смазка

Прижимной ролик: ручная консистентная смазка

Технические требования к производственным процессам

(1) Сварка

Все сварные детали и узлы должны изготавливаться из заготовок, полученных методом числового программного управления (ЧПУ) резки. Стыковка и сварка всех сварных конструкций должны строго выполняться в соответствии с предварительно разработанными технологическими процессами и сборочно-сварочными нормативами. В процессе изготовления необходим постоянный контроль для строгого управления сварочными деформациями и качества сварных швов. Технологические процессы и сварочные процедуры должны корректироваться по мере необходимости в зависимости от фактических условий.

(2) Литье

Отливки должны производиться в соответствии с требованиями технической документации. Испытания проводятся на одной группе отливок из каждой партии одной плавки.

(3) Ковка

Ковка поковок, контроль качества, дефектоскопия, термообработка и твердость должны соответствовать требованиям технической документации.

(4) Механическая обработка

Точность обработки всех деталей, подвергаемых механической обработке, должна соответствовать требованиям технической документации.

(5) Трубопроводные элементы (трубные узлы)

Для всех трубных узлов должны применяться следующие меры: сварка корневого шва методом аргонодуговой сварки, промывка, травление, пассивация и герметизация отверстий. Узлы должны соответствовать условиям, исключающим необходимость повторной промывки в течение установленного срока годности. Соединения трубных элементов по возможности должны выполняться с помощью сварных трубных соединений (сварных отводов, тройников и т.д.), обеспечивая плавный переход в местах изгибов. Форма труб в местах изгибов не должна искажаться. Внутренняя поверхность трубопроводов должна быть тщательно очищена.

(6) Сборка и монтаж

Все оборудование должно собираться и проходить пробный пуск в соответствии с требованиями технической документации.

Технические требования к изготовлению нестандартного оборудования

(1) Форма и размеры разделки кромок под сварку

Общее требование: кромки свариваемых стальных листов толщиной более 20 мм должны иметь разделку. Основные формы и размеры разделки кромок должны соответствовать стандарту GB985-88.

(2) Шероховатость поверхности

2.1 Поверхность листового проката после резки: Ra = 50 мкм.

2.2 Поверхность литых деталей: Ra = 100 мкм.

2.3 Поверхности, сопрягаемые с наружными и внутренними кольцами подшипников качения: Ra = 1,6 мкм.

2.4 Поверхности скользящих сопряжений: Ra = 1,6 мкм.

2.5 Прочие сопрягаемые поверхности: Ra = 3,2 мкм.

2.6 Поверхности для монтажа и соединения деталей: Ra = 12,5 мкм.

2.7 Установочные поверхности станины оборудования и фундамента: Ra = 12,5 мкм.

2.8 Наружная цилиндрическая поверхность резинообкладных валков: Ra = 3,2 мкм.

2.9 Наружные цилиндрические поверхности всех валков: Ra = 3,2 мкм.

(3) Допуски формы и расположения

3.1 Неуказанные допуски размеров соответствуют стандарту GB/T1804-92, степень IT13.

3.2 Неуказанные допуски формы и расположения соответствуют стандарту GB/T1184-1996, класс А.

(4) Допуски формы, расположения и динамическая балансировка валков

4.1 Цилиндричность:

Ø400~Ø500: 60 мкм

Ø300~Ø400: 50 мкм

Ø110~Ø200: 40 мкм

4.2 Соосность наружной цилиндрической поверхности валка относительно линии, соединяющей центры подшипников на обоих концах (базовой линии A-B):

Ø800~Ø1250: 60 мкм

Ø500~Ø800: 50 мкм

Ø300~Ø400: 40 мкм

4.3 Все типы валков, включая: правильные валки, подающие валки, отклоняющие ролики, измерительные ролики натяжения, прижимные ролики и т.д., должны подвергаться динамической балансировке. Класс балансировочного качества – G6,3 (GB/T9239-1988).

(5) Сборка оборудования, маркировка центральных линий

5.1 Параллельность линий, соединяющих центры подшипников на обоих концах (базовых линий A-B) смежных валков в одном устройстве: 150 мкм.

5.2 Перпендикулярность линии, соединяющей центры подшипников на обоих концах валка (A-B), относительно центральной линии станины оборудования: 150 мкм.

5.3 Отклонение геометрического центра наружной цилиндрической поверхности валка от центральной линии станины оборудования (совпадающей с центральной линией агрегата): ±1 мм.

5.4 Подшипники и поверхности относительного скольжения должны быть заполнены консистентной смазкой. Марка смазки: 1# литиевая смазка с противозадирными присадками (стандарт GB7323-87).

5.5 На обоих концах центральной линии станины оборудования (совпадающей с центральной линией агрегата), в легкодоступных для обзора местах, должны быть нанесены «керновые» метки для удобства монтажа и контроля оборудования на месте.

(6) Окраска оборудования

Правила окраски для данного проекта следующие:

6.1 Грунтовка: грунтовка C06-1, железоокисная алкидная, толщина слоя 35-40 мкм.

6.2 Межоперационная защита от коррозии: внутренние поверхности трубопроводов покрываются пусковым антикоррозионным маслом 743; прочие защищаемые поверхности деталей и узлов покрываются антикоррозионным маслом 902.

6.3 Финишное покрытие: наносится цехом сборки, требуется два слоя, толщина слоя 35-40 мкм.

6.4 Цвет финишного покрытия должен соответствовать единым требованиям к окраске оборудования.